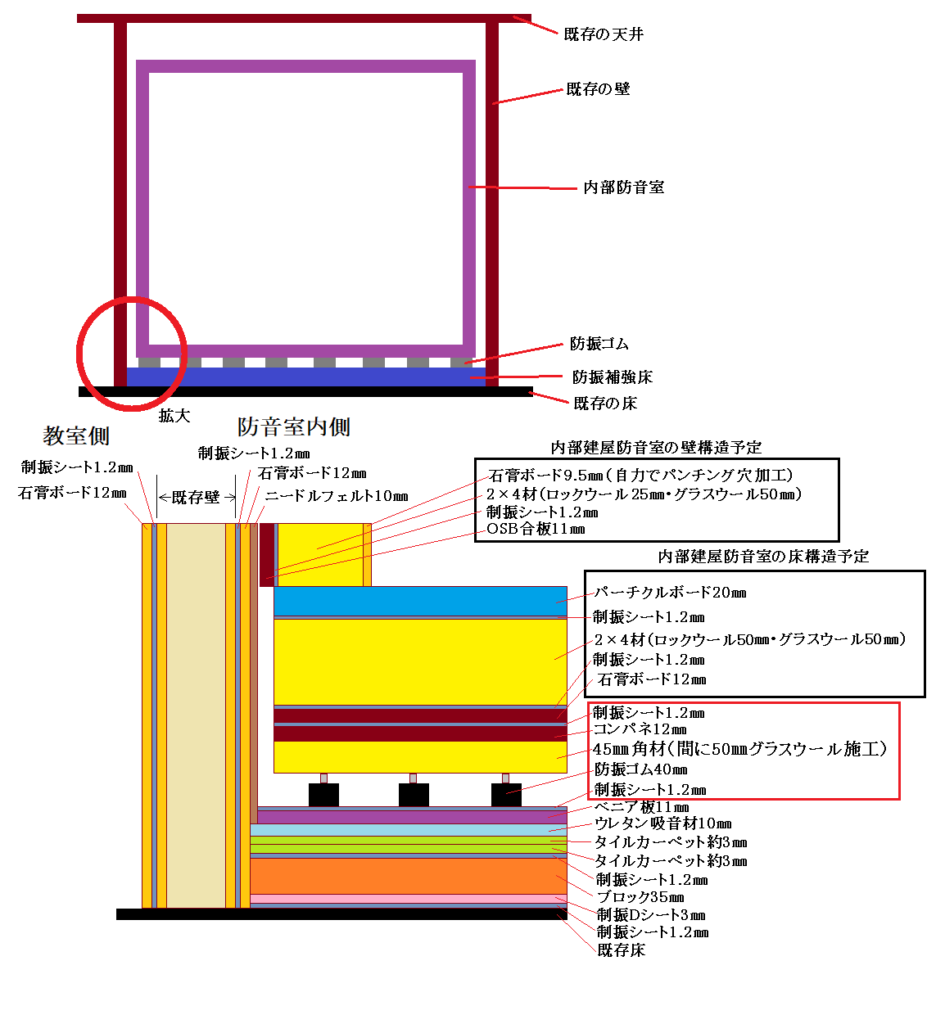

自宅の約3帖の部屋をドラム教室用の防音スタジオとする為に、自作DIYにて素人施工なので試行錯誤しながら製作しています。

前回テストを行い、気になる点が出てきましたので、修正にかかります。

まず、ビールサーバーコーナー側で音がなんか反響しているような感じがして、かなり気になりました。現状は、石膏ボードむき出しなので反響するのは仕方ないのですが、この後、壁紙とか貼ろうと検討しておりましたが、やはり吸音材の検討が必要そうなので検討することにしました。

それと吸排気の各々のサイレンサーが気になったので、ボディを手で叩いてみると、結構反響しそうな感じの軽い音がします。材質が12㎜のコンパネと木材で製作していますので、もっと重い石膏ボード等で作っていればと感じました。今更、作り直しも大変なのと、内部建屋<=>教室側と外側のサイレンサーなので、車のデッドニングではおなじみの制振材であるレジェトレックスを貼ることにしました。デッドニングの残り物が倉庫にあったのでそれを使うことにしました。

予算がゆるすなら新規でレジェトレックスを購入して一面に貼りたいところですが、ケチれるところはできるだけケチって、ボディーを指先で小突きながら、軽い音のするところにポイントで貼っていきます!

排気側にも貼ります!

やり始めると、下側、上側とか周囲も気になりますので、一応貼っておきます。

まぁ車のボディだと、その効果はすぐ判別が付きますが、木材ですので音が若干、重くなる感じで効果の程が実際に感じれるかは不明ですが、貼り付けたウエイト分は制振できていると思いますので、気休め程度かもしれませんが行っておきます。ただこのままだと不細工なのと、サイレンサー自体も吸音材を施工する方向で検討することにしました。

まずビールサーバーコーナーを、壁紙から吸音材の効果のありそうなものを検討しましたが、よく考えてみたら、内部建屋の内部と同じようにすればよいことに気が付き、先行して検証する形にもなりますので、吸音材をポチりました!

吸音材が来るまでに、壁の隙間をコーキング材で埋めておきます!

天井の飾り縁を、木材タイプで一応仕上げておきます。

サーバーコーナー床を、残り物でなるべく綺麗なタイルカーペットで仕上げておきます。色は、バラバラですが(;´Д`)

ビールサーバー本棚の背後と横の部分は、ニードルフェルトで施工しておきます。

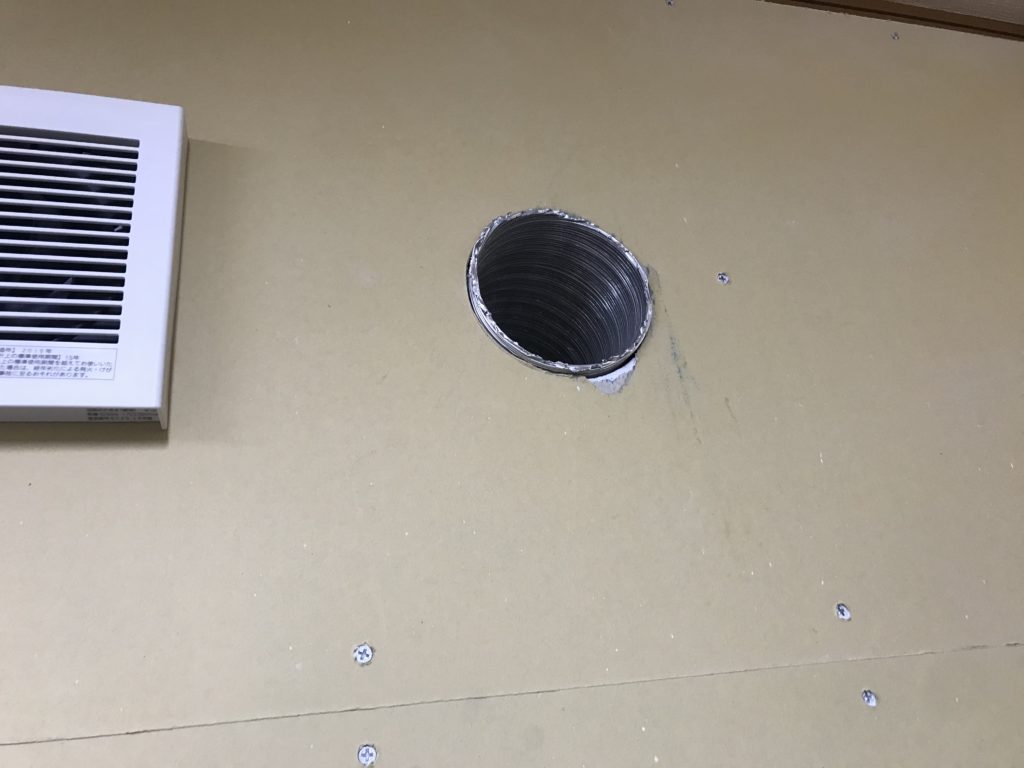

教室側の排気ダクトが、そのままなので、少し引っ張り出して調整しておきます。

ダクトの周囲をコーキングで塞いでおきます!

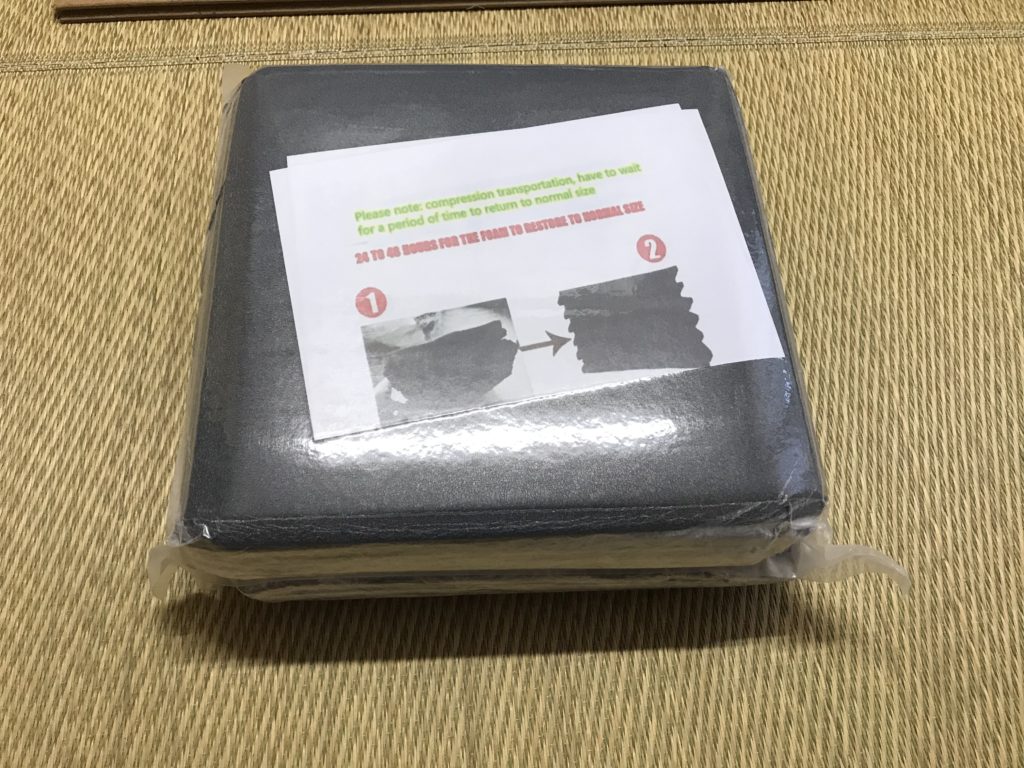

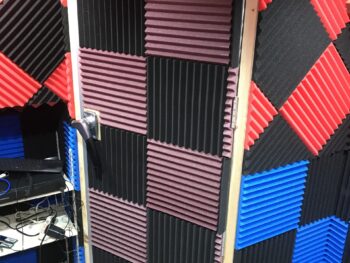

吸音材が到着!amazonで購入!30㎝×30㎝厚み25㎜タイプ50枚入りセットですが、びっくりするぐらいの圧縮状態で届きます!

開封!見る見るうちに膨らんで元通りに!

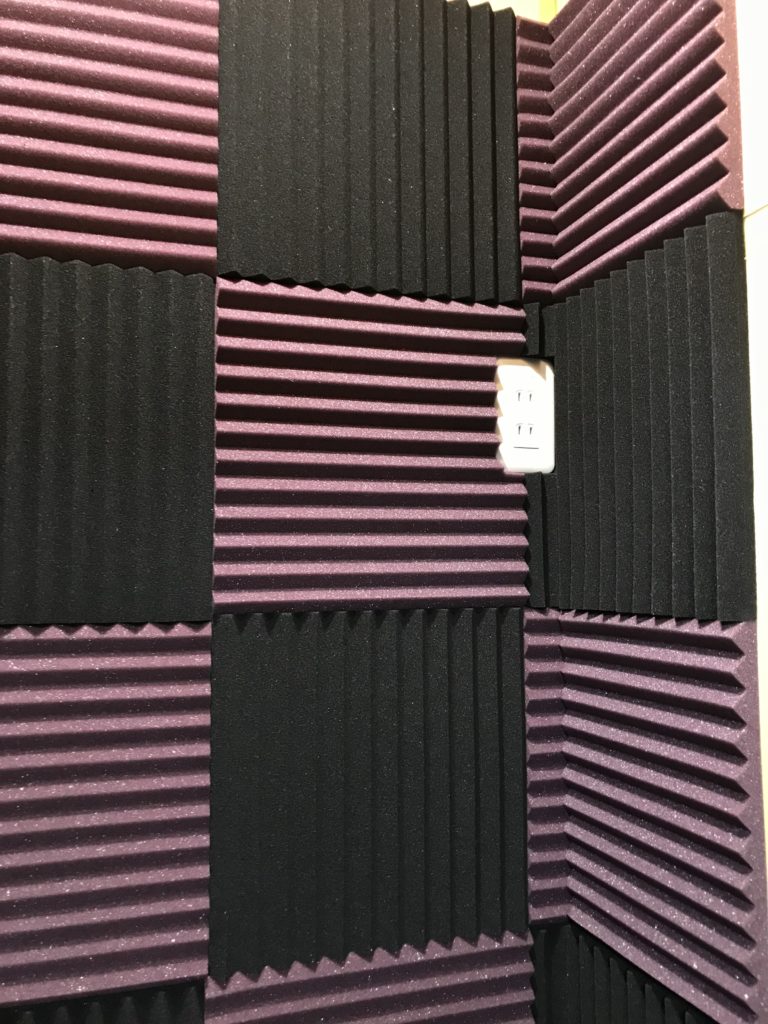

ツートンカラーで選びましたが、PC画面で見た感じは、茶色に見えたのですが、来てみると紫でした!笑

光の具合でそのように映っていたようで、まぁこれはこれで良い感じなので貼っていくことに!

この商品のレビュー等で皆さん両面テープでは苦戦しているようだったので、ボンドで貼ることに!とりあえず手持ちの3種類のボンドでどれが良いかテストしてみました!

結果は、木工ボンドは、NG!G17はGクリアーより金額が安いのですが、Gクリアーより乾くのが遅い感じで、G17を壁面に、Gクリアーを天井面や剥がれやすそうな場所に使い分けすることにしました。

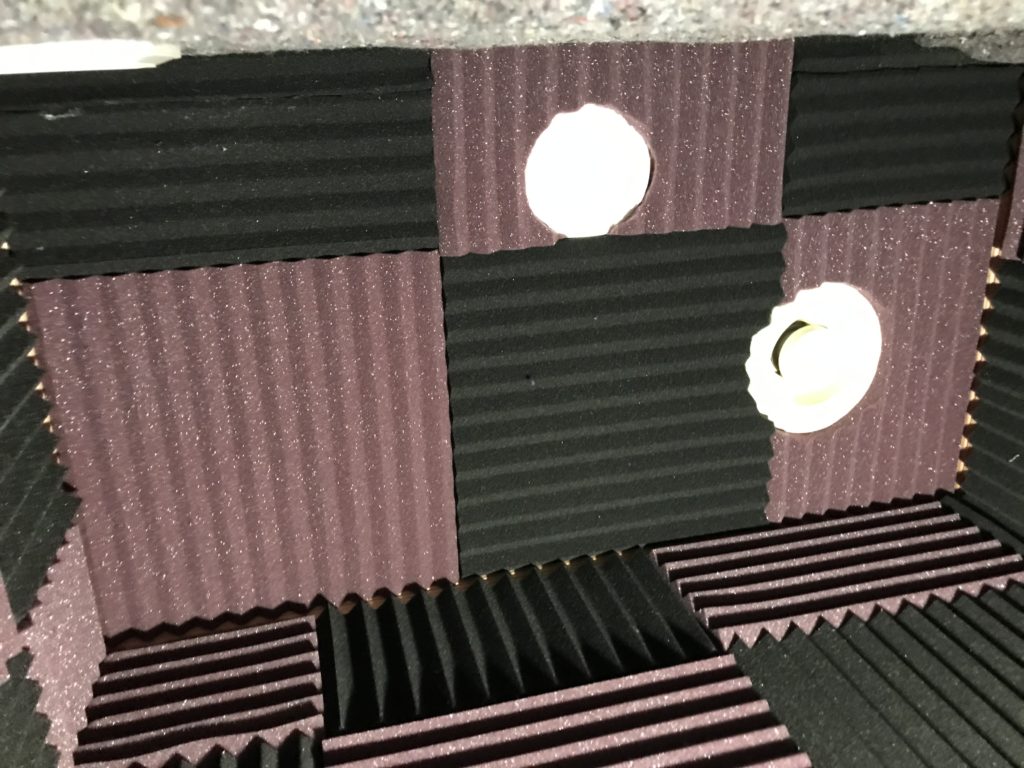

コンセント部を採寸してきっちりはまるように切りますが、素材がクッションですので少し小さめに切って仕上げると綺麗にいきます!

スイッチも同じように施工します!今回たまたま、2枚にわたってでしたので施工が容易でした。1枚の中に有ると縦と横の寸法から位置を割り出し切り抜きになるのでグッと難易度が上がります!

ここまでくると吸排気のサイレンサーを処理しないとなのですが、吸音材50枚での施工面積からすると、サイレンサーを入れると足らないので、ニードルフェルトで施工することに!できるだけ繋ぎ目をなくしたいので1枚で吸気及び排気も囲める大きさで施工開始!

13㎜のステープルで留めつつ吸気穴とか開けていきます!

生地が有る程度伸縮してくれるので、一段高い部分は幅を大きめにとって引っ張る感じで密着させて完成!効果のほどは、テストしてみないと何とも言えませんが、何もしないよりは、よさげなのと、内部建屋が建った後、見える範囲は、パンチング加工したボードでカバーする予定なので、黒っぽい方が目立たないので良しです!

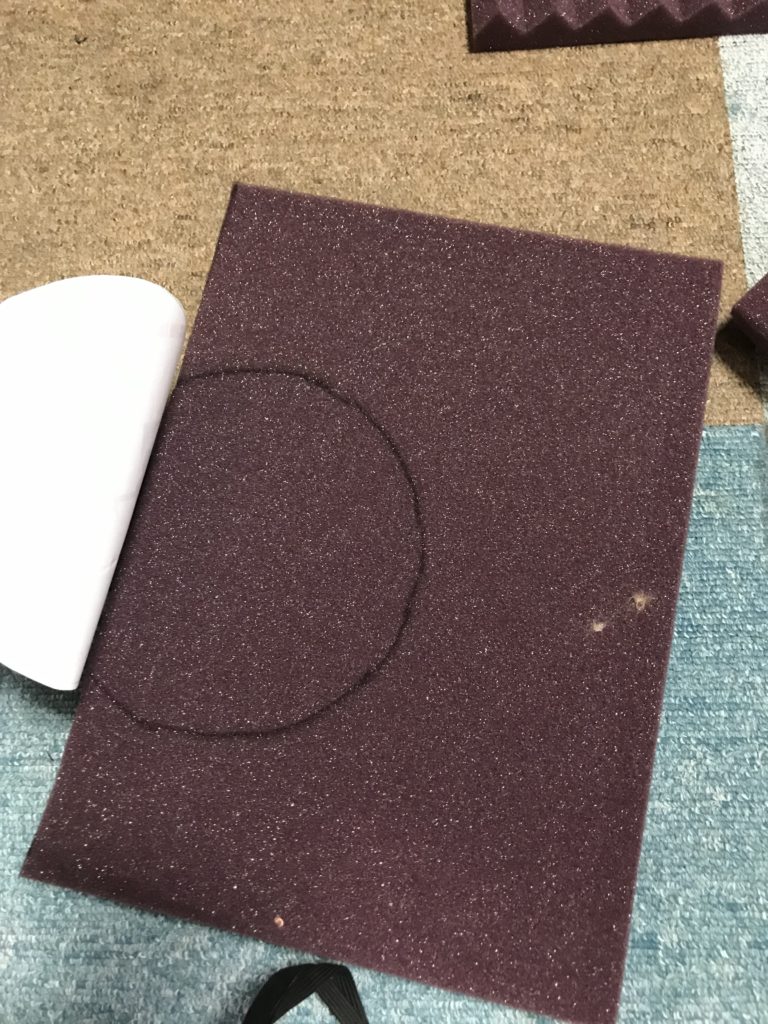

天井の施工にかかりますが、残りの部材を見ながら天井の配色やスタート位置を決めて施工開始!天井には24時間換気の排気口と、100㎜ΦのLED照明が有りますのでそれを避ける加工していきます。

直径を図って、適当な紙に円を描いて切り出しておきます!貼るところのサイズにカットした部材も用意します。

紙に両面テープとか一部に貼っとくとさらにやりやすいですが、邪魔くさいので養生テープを幅の短く切ったのを2枚程用意して、排気口に紙を当ててその上から施工するカットした部材を施工位置にセットして、養生テープで紙の位置がずれないように、留めておきます。紙がずれないようにカット部材と同時に外して、円をマジックペンでなぞります!

少し小さ目ぐらいが良いのでマジック跡が残る感じでカット!

ズレてさえいなければ、ぴったし決まります!

LED照明も同じ感じで行います!まぁ覗き見られることはなさそうですが、見られたときに、隙間だらけで歪に施工されていると残念になってしまいますので、見えないとこ程きっちり施工!

完成!

一人で本棚をこの位置に戻すのは至難の業なので、下の息子に本棚移動の要請を出して、セットしようとしましたが!

入らねぇーーーーーーー!

イメージでは、この吸音材スポンジ状なので、少し押し付けながらはめ込めるイメージでおりました。思う以上に結構、反発力が有り、すべるより抵抗があり、引きずる感じとなったので、片面を剥がしました!(;´Д`)

何とか収まり、剥がした部分を復旧で完成!

ビールサーバーコーナーではありますが、やっとスタジオっぽくなってきたなーと息子がつぶやいていました。笑

私自身も一部ではありますが、この雰囲気で一気にモチベーションが上がってきました!

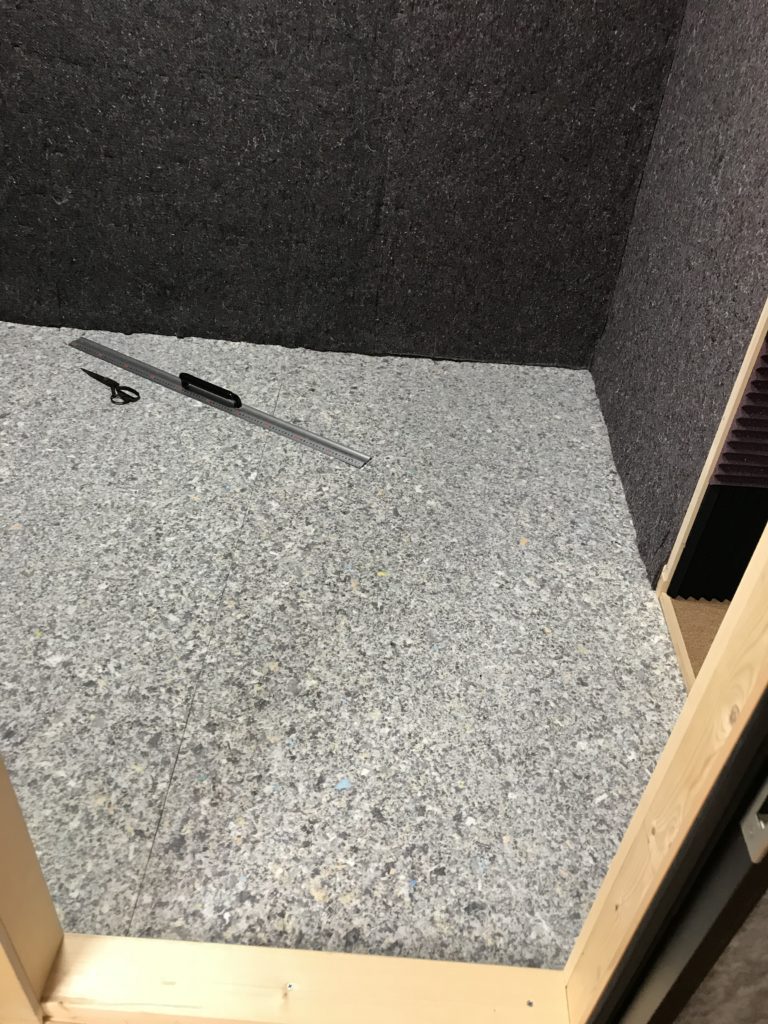

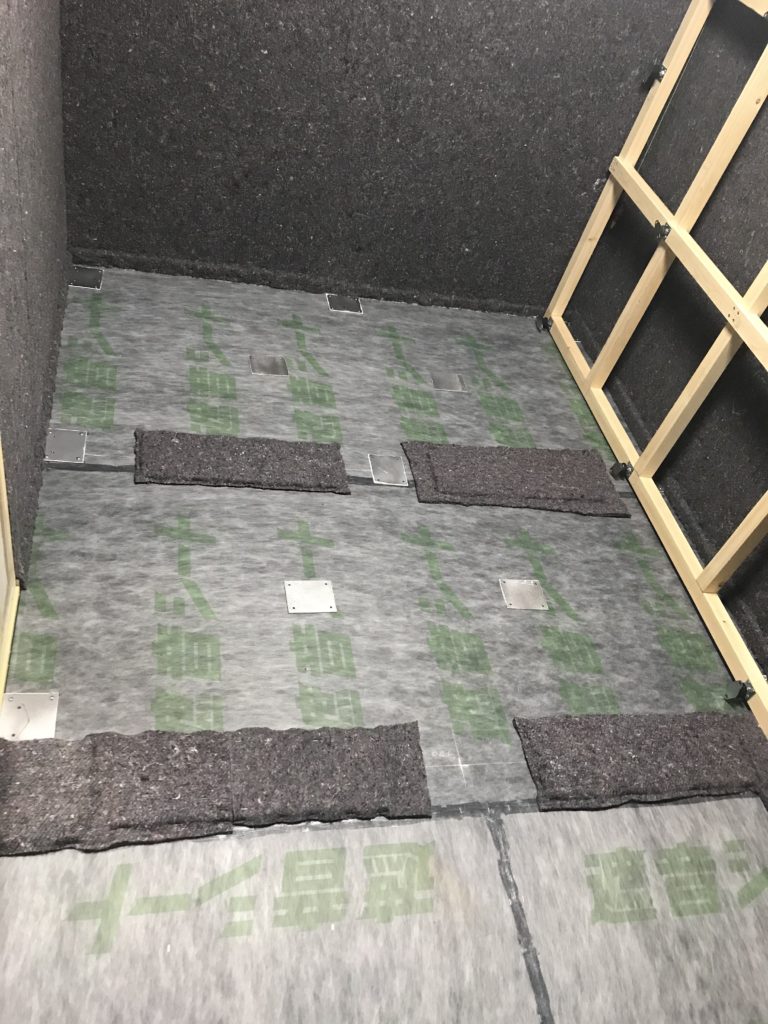

いよいよ、内部建屋の床の基礎製作にかかります!

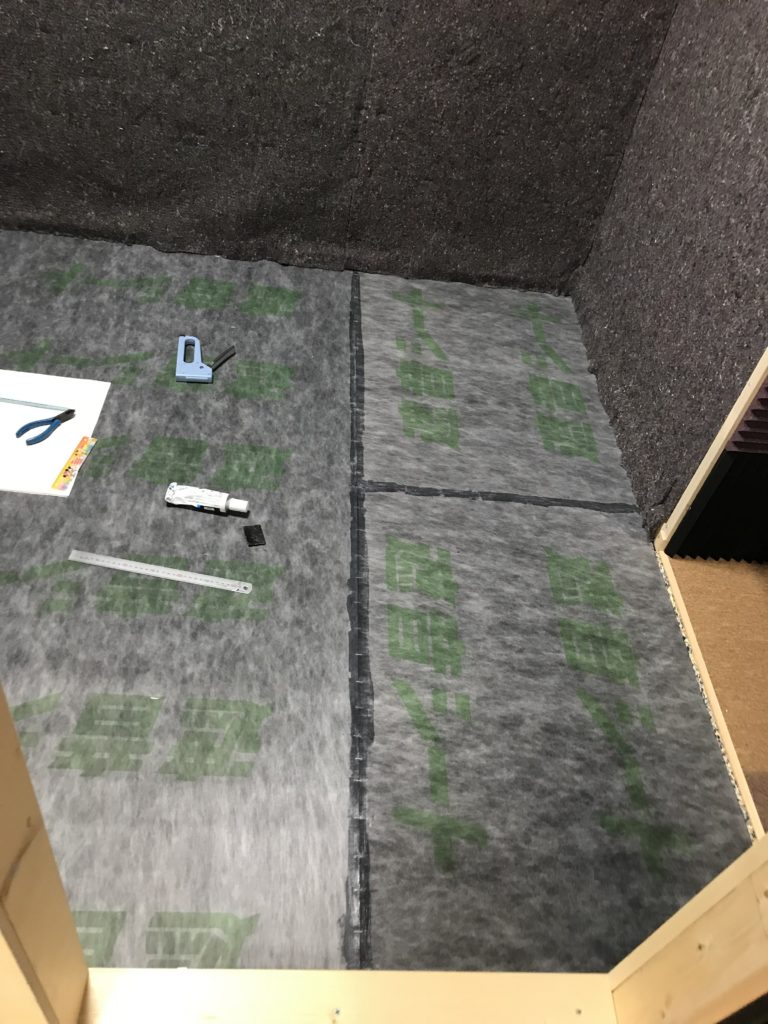

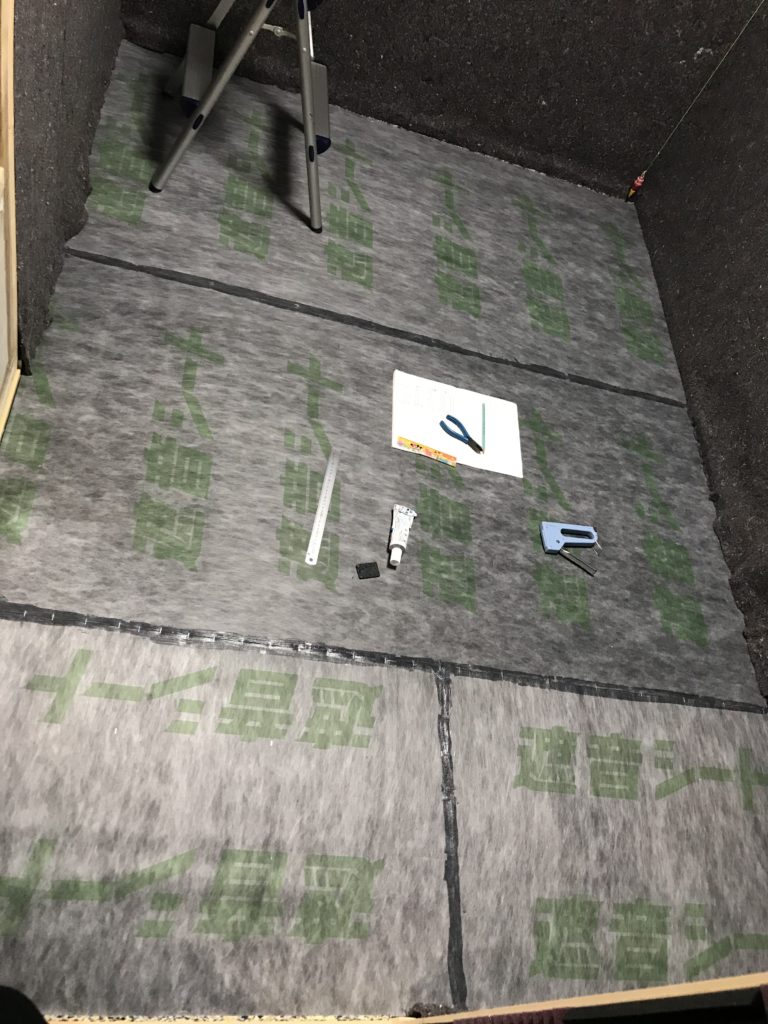

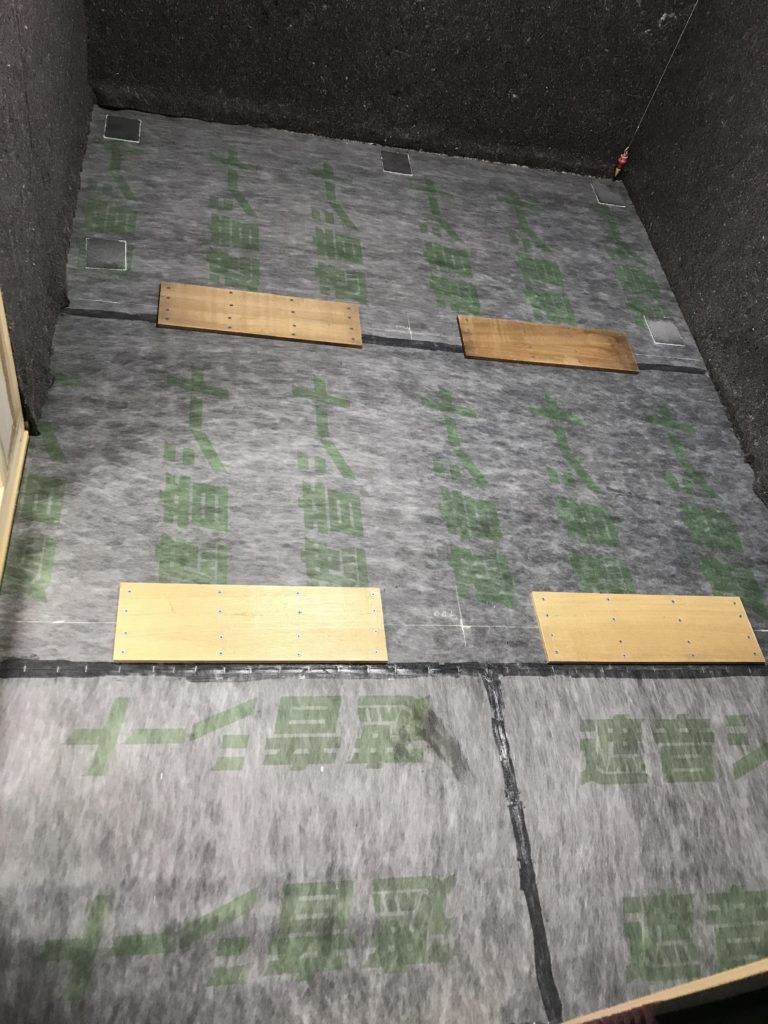

10㎜クッション材を床面に施工します!吸排気サイレンサーでも使ってたやつです!

スポンジウレタンチップ圧縮タイプ ウレタン吸音材 クッションスーパー 防音シート

【サイズ:94cm×5メートル巻き】という名称のものです。結構厚みが違ったり、Amazon、楽天、ネットショップを徘徊して色々探し回らないと希望する商品がなかなかヒットしないのがこれらの資材です!ホームセンターでも取り扱っていますが結構なお値段してます。

一面隙間なく敷き詰めていきます。

繋ぎ目をコーキング処理してサクッと完成!

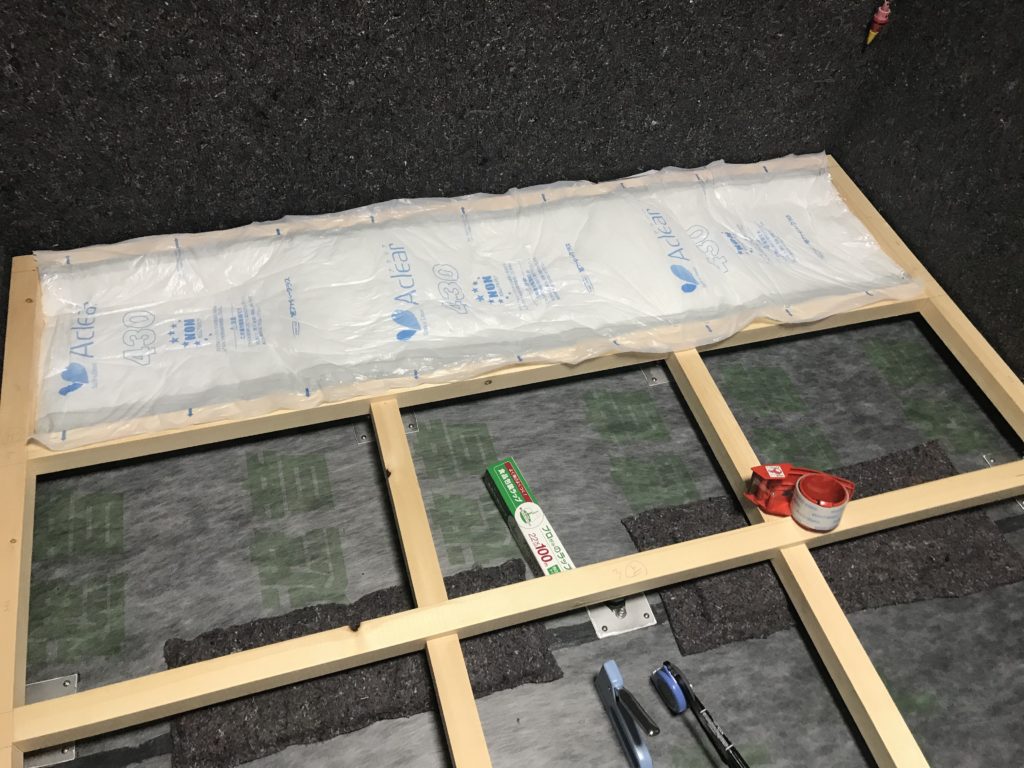

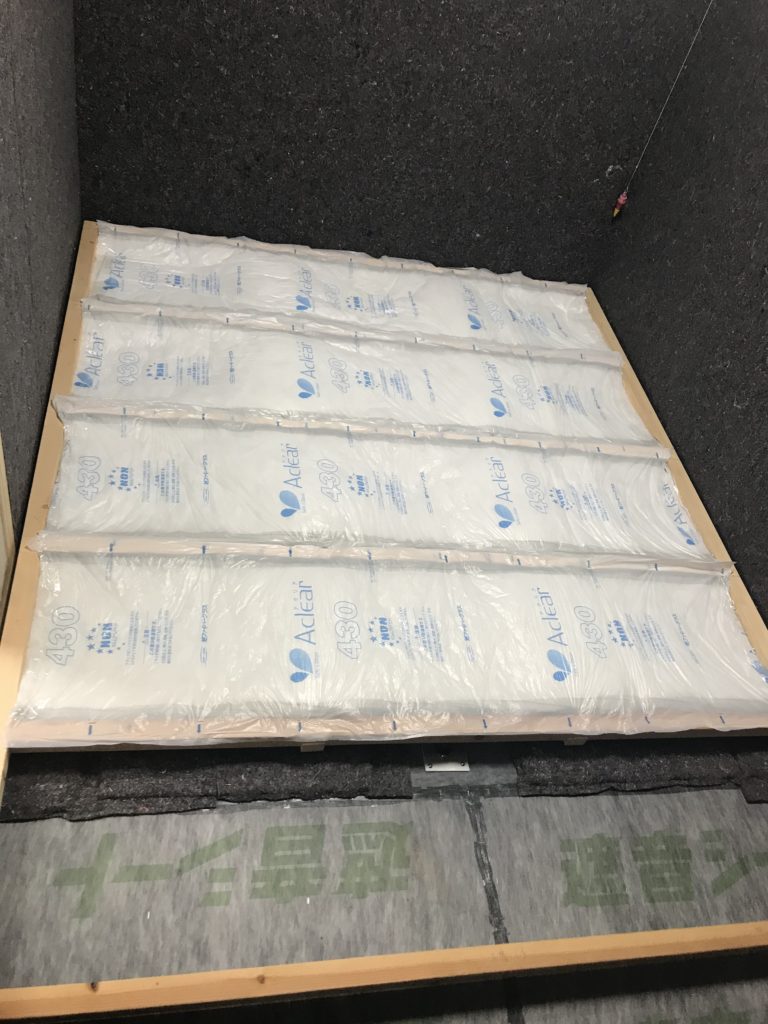

この上に11㎜?ぐらいの、これまた屋根裏を施工しようと購入しておいた部材を、屋根裏倉庫から降ろしてきて施工開始!端っこには、一応スペーサー的にクッション材を周囲に施工してあります。

板と板の間には、1.2㎜の制振シートをタッカーで留めて挟んでおきます。

900×1800サイズがそのまま2枚入りますが、最後の1枚は、カットしないとなので採寸します!

隙間が空かないように、若干大きめにカットして、金定規等挟み込みながらはめ込んで完成!

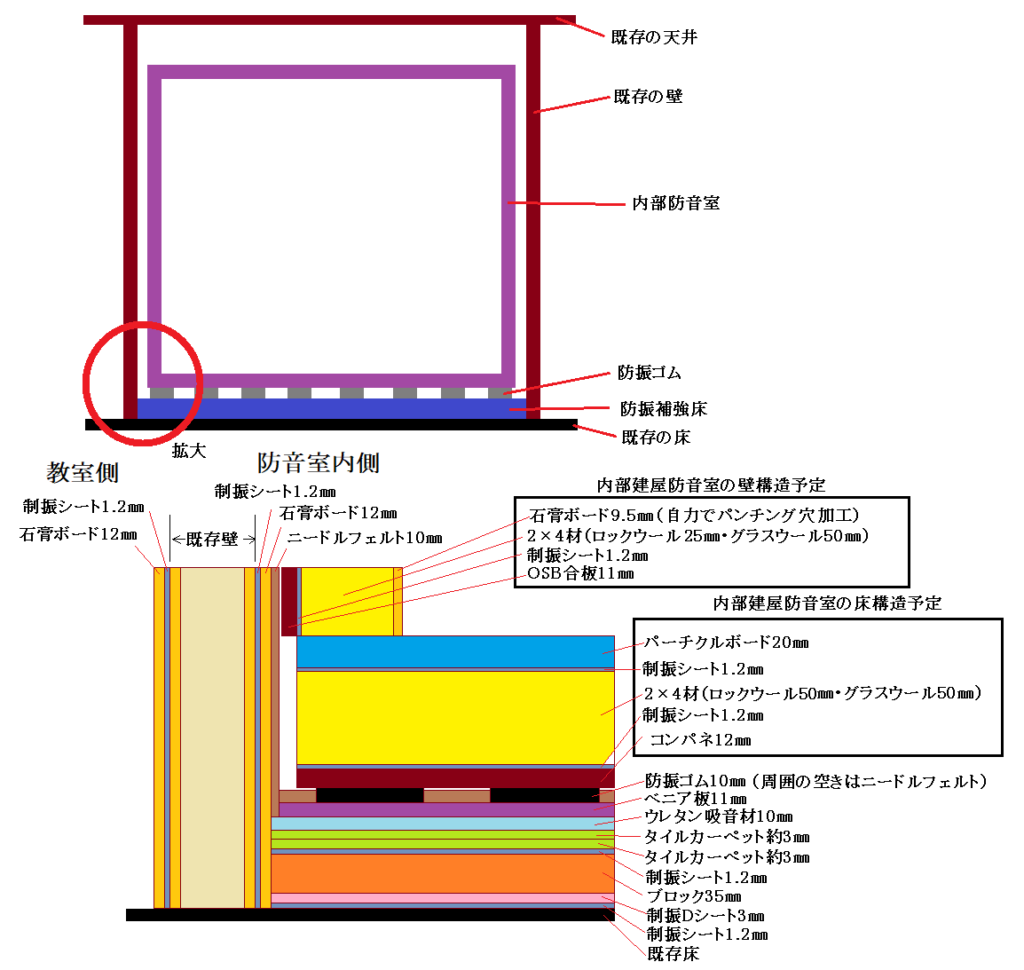

ここまでは、前々回のその7で記載した概略図どおりなのですが、ここからが大幅に変更を行いました。

前回のテストの結果から、空気の振動である重低音に対してネットを徘徊して調査し再検討を行いました。重低音に対して、K24とか高密度のグラスウール等の吸音材の背後に、空間層をできるだけ大きく取ることが効果が高いようで、要するに、壁とか床で受けた重低音は、振動になり、その振動が伝わらないよう物質の距離を離せば良いみたいです!

実際、今までのテストにおいて、教室を挟んだ、前面道路及び、リビングを挟んだ裏手では、ほぼ消音されておりますが、壁だけの里道側では、重低音部のバスドラとタイコの低音部の空気振動を感じます!うるさいわけではありませんが、電車とかで、隣の人のイヤホンから漏れ出してるような感じのビート音みたいなので、気になると言えば気になる音です!

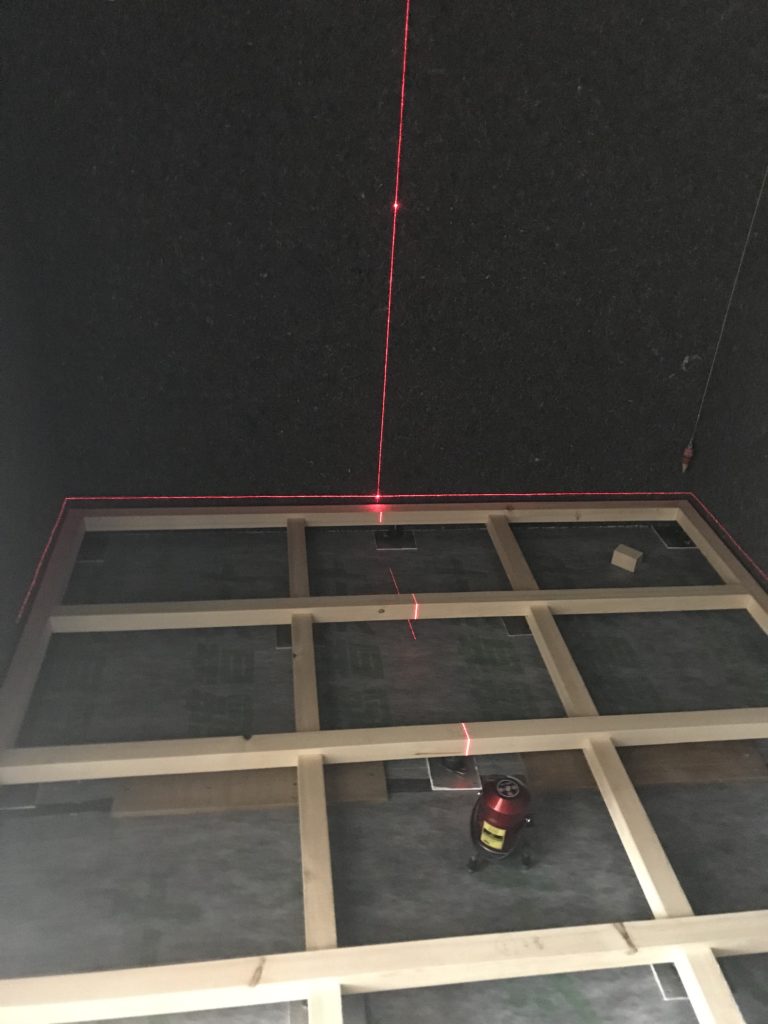

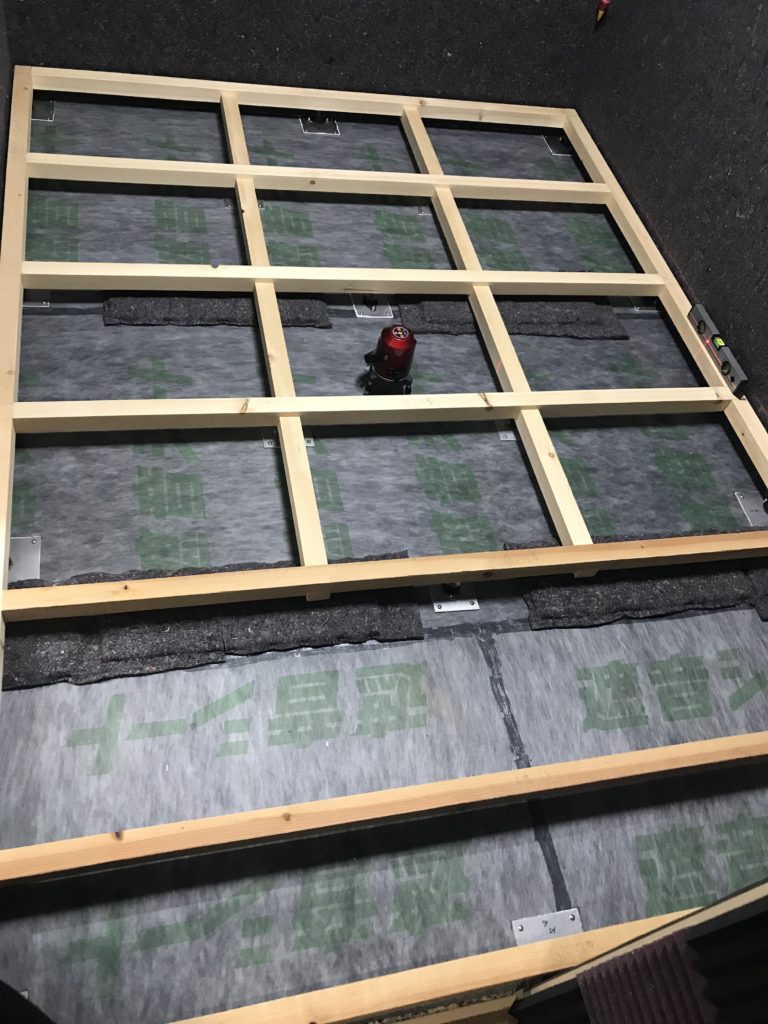

当初予定は、簡易的な浮き床構造で10㎜の防振ゴム隙間にニードルフェルトで施工予定でしたが、そんなものでは、全く効果が期待できそうもないので、防振ゴムは、内部床で使用することにして、新たにモーター等の振動を吸収する耐荷重のある厚みがある40㎜防振ゴムを用いて45㎜角材で床のフレームを組んだそれなりの浮き床構造とし、その上に内部建屋の防振床を作ることにしました!

45㎜の角材と40㎜防振ゴムで空間を確保して下側に対する防音効果を少しでも高めようと変更しました。今回3帖ほどの限られた空間ですので、横とかに80㎜程の空間が確保できれば、より防音効果の高いものが作れるのですが、とりあえず可能な範囲で極力空間を確保することとします。

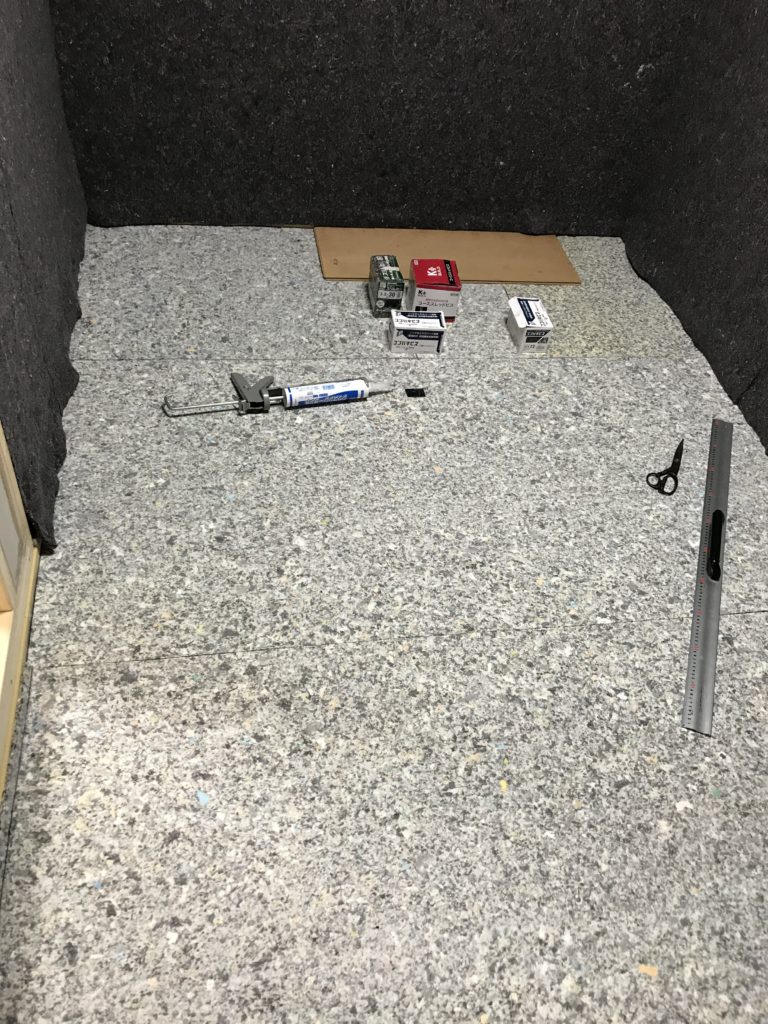

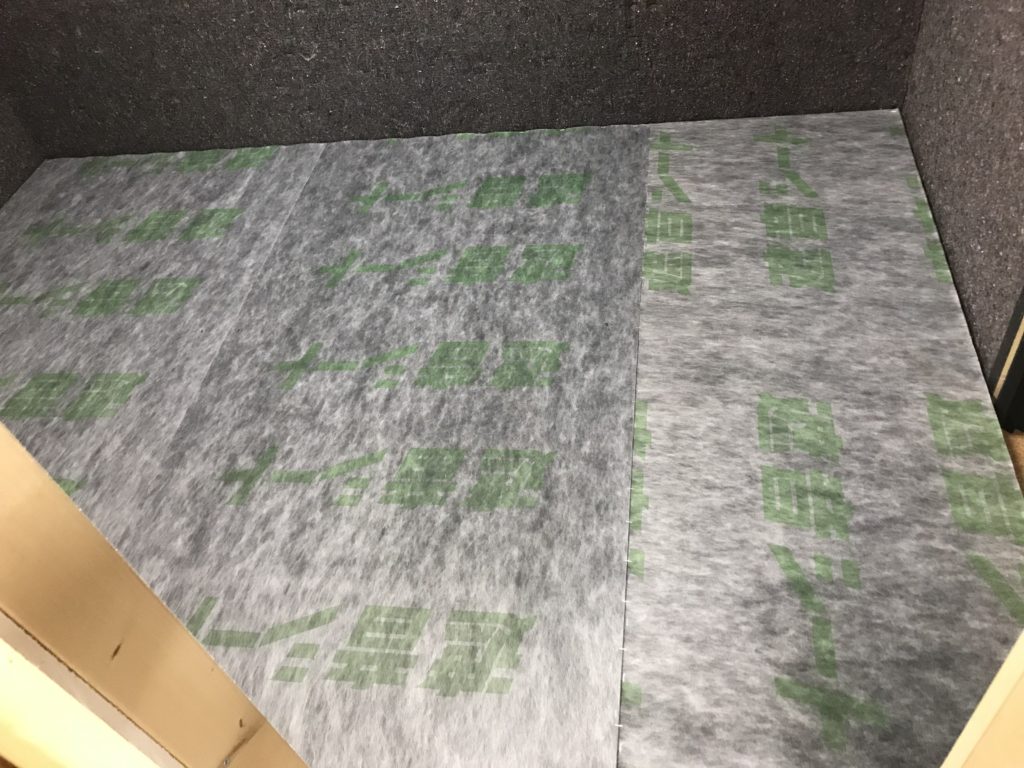

ですのでべニア板の上に、仕様変更で1.2㎜の制振シートを突合せでピッチリ施工していきます!

接合部はコーキング施工しておきます!

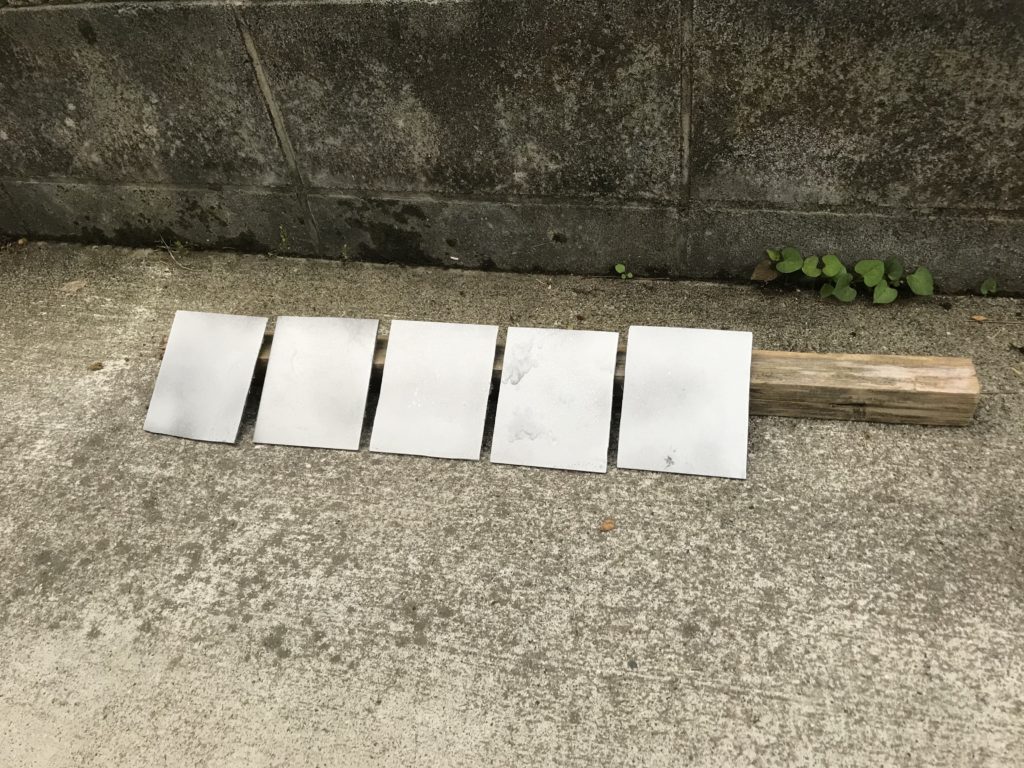

40㎜の防振ゴムをべニア板の上にダイレクトに置いても、恐らく行けるとは思いますが、安全を見て、倉庫に転がっていた3㎜の鉄板を利用することにしました!

防振ゴムは、全部で12個新規にポチっとしましたが、工具箱の中に30㎜タイプの物が4個転がっていたので、それも使用して全部で16個使いますので、16枚100㎜×120㎜程でカットしていきます!

錆びだらけなので、ある程度サンダーやヤスリで錆を落として、前乗っていた車用の塗料をスプレーしておきます!

床の中で錆びないよう縁も刷毛塗りで適当にあった白のペンキで錆予防しておきます。

ある程度、防振ゴムの配置が決まっていますのでその部分は避けて、板どおしを、べニアの端材で留めておきます!

防振ゴムの鉄板が板をまたぐ分には、問題ないのですが、縁らへんに来ると沈み込みが起きる可能性が高いので、沈み込み防止できっちり留めておきます!

地震大国ですので、鉄板も防振ゴムも位置が確定したら固定する必要があります。でないと大きな地震の際にズレて周囲に接触した状態になると、元には戻せませんので!

結構な枚数が有りますので、ボール盤で作業します!仮に配置して様子を見ます!

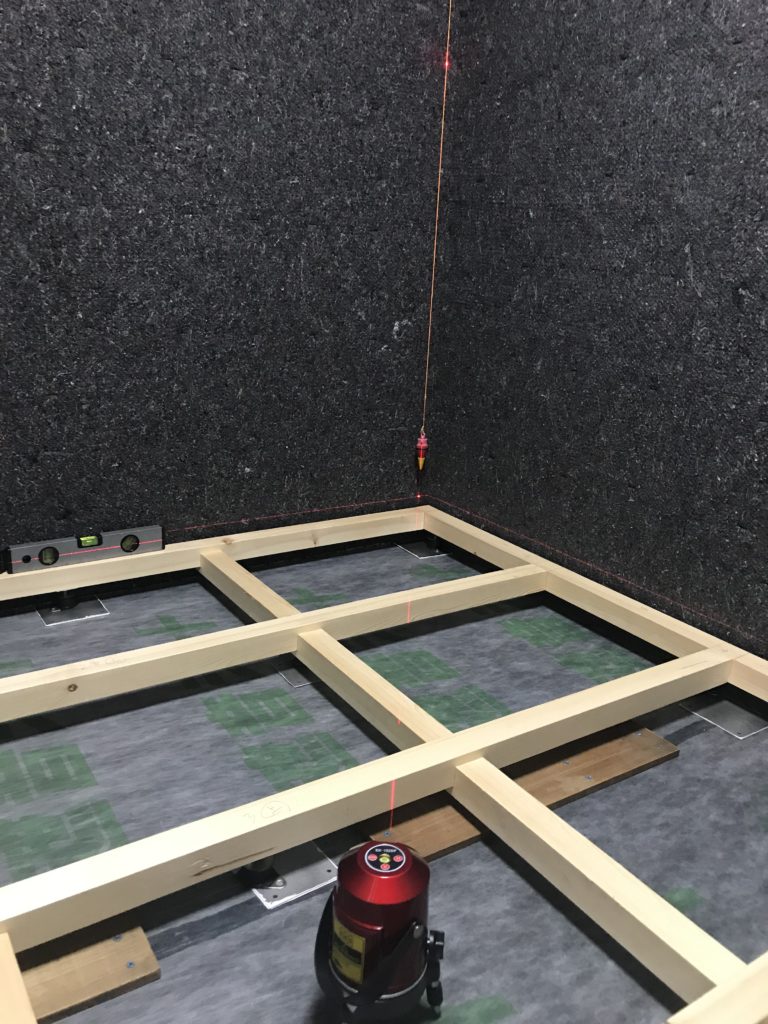

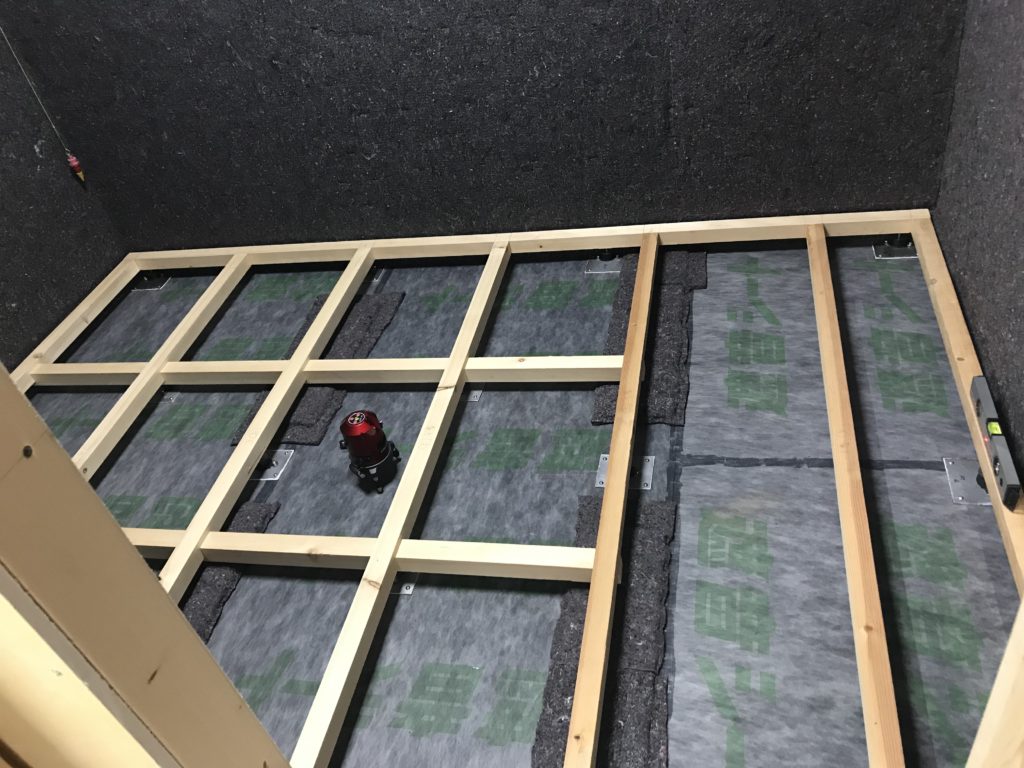

45㎜角材を使って床のフレームを製作にかかります!

新規に購入した分と、屋根裏に転がっていたものを使います!

相欠きつぎで木組みするので、15㎜程の切り欠きを、スライド鋸のストッパーを利用して一気に切込みを入れていきます。

ノミで不要部をカットして、カンナやヤスリで微調整し組んでいきます!

現場では、横と縦幅が決まっていますので、組み立てる順番やネジの打つ位置や向きが重要になってきます!

ネジ用の穴や防振ゴムの高さ調整用の10㎜穴を全部開けて慎重に確認しておきます!忘れると現場では、一度解体しないと施工できない可能性もあります!垂直にビス穴とか打つのに、ドリルガイドは大変役に立ちました!今回、パンチング加工を予定しておりますので導入しましたが、以前ですとボール盤を使用して開けていましたが、長物になると水平出し及び高さを固定するのが大変でしたが、そういうものには、開けたい位置に持っていくだけでできますのでかなりの効率化が図れますのでお勧めです!

ドリルガイドを使って、10㎜Φの穴を開けた場所に、防振ゴムの高さ調整用に8㎜のネジ付き金具を取り付けますが、防振ゴムの本体があるとネジが打てないので、代わりに8㎜のネジを装着して固定していきます!邪魔くさいですが、ズレ防止でやっておかないと、下穴無しでビスを打ち込んでいくので結構ズレてしまいます!下穴を4つ開けるほうが手間ですし8㎜仮ネジ装着の方が確実なのでそうしました!

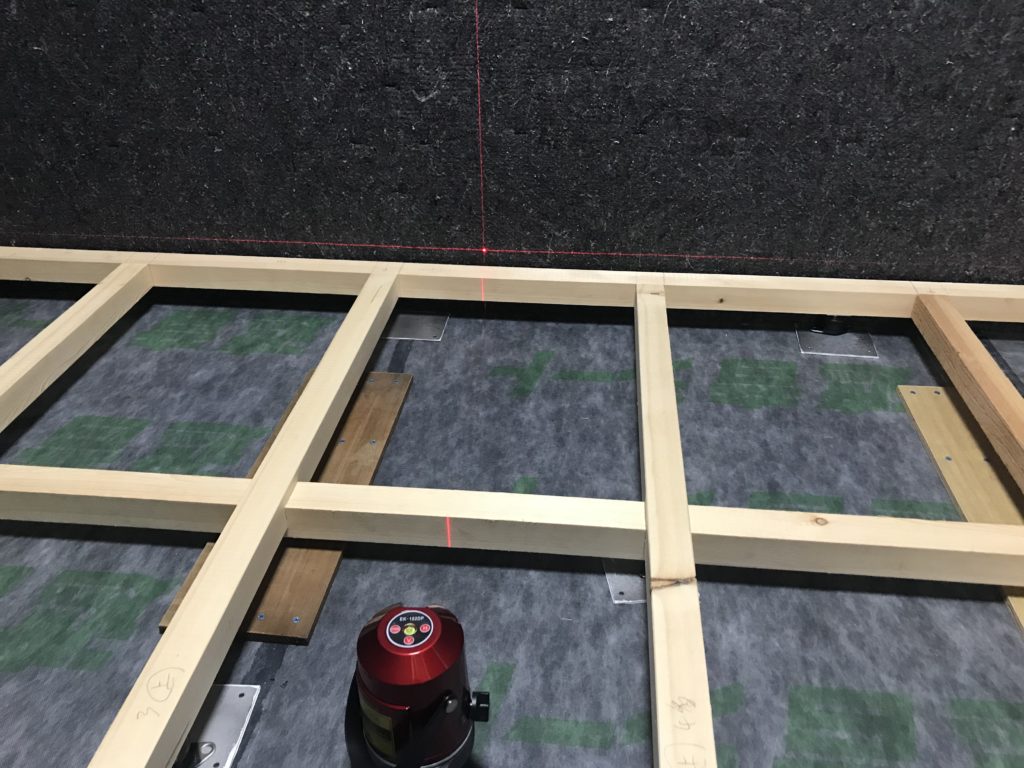

防音室内で組んでいきます!

サイドを片側ずつ立ててビスで固定していきます。

防音室の中心部は相欠きつぎで枠を形成して、縦横両方に力が分散するようにしていますが、入り口付近はそこまで力が掛からないので、通しにしていますので仮に板で固定しておきます!

ひっくり返して、逆側も固定します!部屋の手前にはサイレンサーが有りますので、端っこのビスが打てないので奥側に持って行って固定します!

仮で留めていた板を外して、床に置きます!手前入り口付近の吸音材が干渉しています!(;´Д`)

丁度、発注していた秘密兵器が届きました!ナイスタイミング!

中身は、これ!

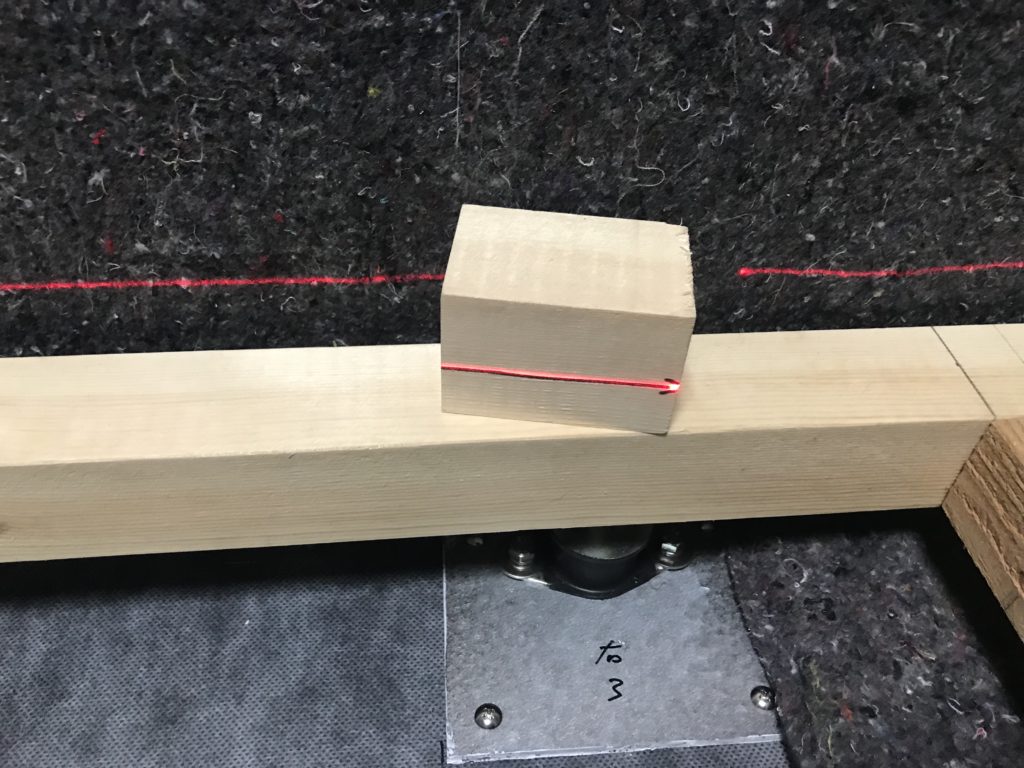

中華製の水平垂直の2ラインタイプが5千程であったのでポチってみました!今回調整するポイントは16点ありますので、普通の水平器では混沌としそうなので水平垂直があれば色々と使えますので導入してみました!

垂直もきっちり出ていますので、精度も問題なさそうです!水平もこれぐらいの部屋の広さであれば、きっちりレーザー光の視野性も確保されています!一見するとアルミ製かと思うようなカッチョ良い保管ケースも付属されていますが、実は結構安っぽい素材で質より見た目重視‼っていう仕様がとても中華らしく良い感じです!笑

床の水平出し前に、干渉部分を干渉しないように、処理します!

木枠で干渉する高さ分をニードルフェルトで施工します!

床の高さ調整にかかります!自動で水平が出ますので、らくちんです!買って正解でした!くるくると360度回転するので、部屋のセンター付近にポンと置いてスイッチオンすると自動で水平垂直のラインが必要な位置に簡単に持っていけます!特に垂直は、今までですと脚立を持って行って、固定して揺れを押さえつつ作業しますが、少しでも糸に触れると軽く振り子運動し作業がなかなか進まないのですが、この装置で解放されます!ホビーユースでDIY等で使用するなら十分な機能でお勧めです!8千円程で天井や壁のラインも増えたタイプが出てます。

防振ゴムを回転させて高さ調整します。防振ゴム本体と鉄板を固定するのに、6㎜の六角ネジで固定します。とりあえず1つテストで仮固定!

ちなみに今回購入した防振ゴムは、倉敷化工のKB-40で12個使用してます。道具箱に転がっていたのは、KB-30で丁度4個あったので補強で使用しました。

裏返して、ワッシャーとかで鉄板の裏の飛び出しが無いように厚み調整します!

6㎜用スプリングワッシャー、6㎜用ワッシャー、8㎜用ワッシャーの組み合わせで行けそうですのでこれで行きます!

先に鉄板を所定の位置に先に固定していきます!

4カ所、ネジで固定していきます!枠の外側の鉄板だけ対象です!内側は、防振ゴムを固定してからでもネジが打てますが、端のは、枠本体が邪魔をしてビスが打てませんので!

床板どうしを固定してる板をニードルフェルトで覆って13㎜のステーブルで固定しておきます!

端材で基準となる高さにフリーハンドで矢印をマジックで書いて、それを基準として高さ確認をしていきました!スムーズに高さ調整と確認が行え、チョー便利です!

ひたすら、鉄板に固定用の6㎜ネジを2か所ずつタップ切りしていきます!

全部固定出来たところで、最後に高さを確認して完了です!

一応、ウエイトをかけた状態でも、高さを確認しておきます!機器を信用してないわけではないですが、古い付き合いなので、一応、既存の水平器でも二重に確認しておきます!

周囲には、10~12㎜程の空間が確保されています。

大きな地震が来ても、固定されていますのでズレることなく元の位置に戻ります。

50㎜のグラスウールを施工していきます。相欠きつぎ部は、15㎜程しか厚みが有りませんが、押さえると行けましたので、押し込むことに!

両サイドは、ラップでグラスウールの中身が出てこないよう処理しておきます!

入り口部のスパンが長いのでグラスウールの処理をどうするか検討することにしました!それと、この後施工の防音床の高さを、端材で確認してみることに!

ん? おもっくそ、木枠に干渉してるしーーーー!

制振シートが何枚かこの間に入るので確実に、計算ミスのようで木枠もこのままでは干渉してしまいます!やり直し決定!涙

倉庫の部材を確認してる中で使えそうなものを発見!太陽光発電のパネル設置時に残ったL型の3㎜アルミアングルです!

これを40㎜ぐらいでカットしていきます!4カ所4.5㎜Φの穴をあけて皿ビスで固定金具として使用します!4カ所あるので合計16枚切り出し加工します!結構大変(;´Д`)

ガッツリ固定できました!グラスウールの固定を主体で考えておりましたが補強にもなるので一石二鳥!

壁の干渉部の高さ足らずも、端材の桐材を用いて木枠をもう少し厚みを押さえたものに変更して修復!

残りグラスウール施工していきます!

この状態で、何度か足を枠から踏み外しそうになり、留めてあるグラスウールの耳が破けそうになったりしたので、踏み場が手前にある状態で先に一番奥のコンパネを施工しておくことに!

このコンパネも屋根裏倉庫作成時に購入していたもので丁度3枚ありましたので使用しました!今回の防音室製作で屋根裏に12年間ほど眠っていた多くの未使用品を全て使う形で処理できましたので良かったです!残りグラスウールを仕上げます!

コンパネの間に制振シート1.2㎜を施工しておきます!

3枚目は、残り巾でカットして、同じように施工!

均等な間隔でビスを枠木に固定していき完成!

制振シート1.2㎜を施工して浮き床構造部は完成!

次回この上にようやくというか、内部建屋の防音床をこしらえて乗せていきます!ここからが本来の防音室の製作になります!

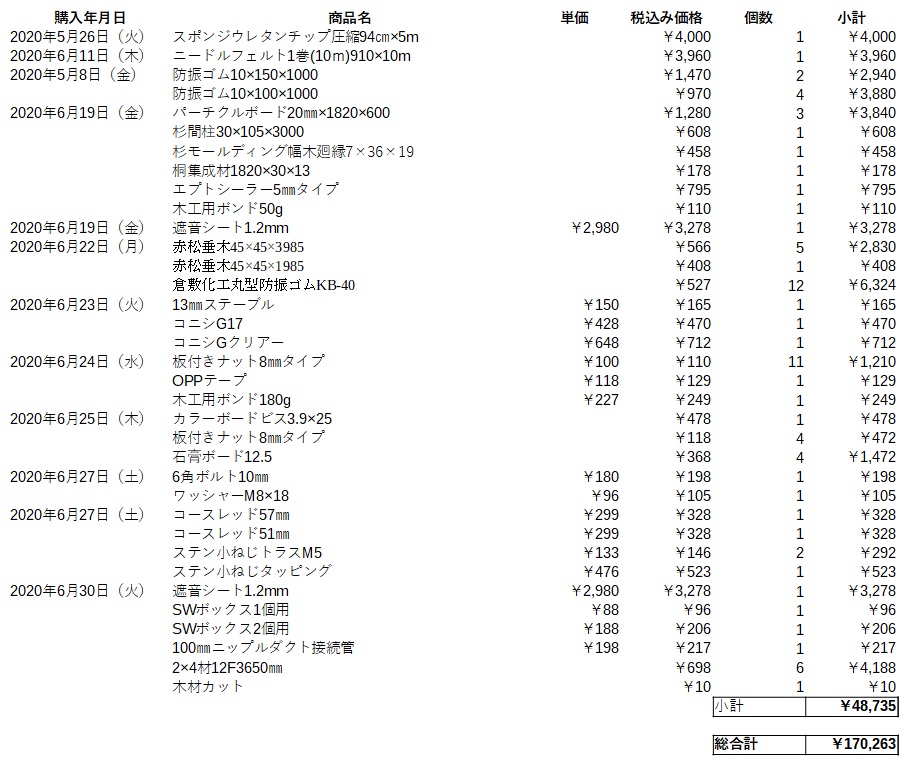

ここまでかかった経費です。途中で大幅な構造変更や遮音シートを結構ふんだんに使っているので残りの予算が微妙な状態になってきました。少しオーバーするかも状態です!(;´Д`)

ドラム 防音室 DIYで自作 その8(吸排気用サイレンサー製作、ニードルフェルト残り施工)

ドラム 防音室 DIYで自作 その8(吸排気用サイレンサー製作、ニードルフェルト残り施工)